数据分析项目结业总结

一、学习初衷

在智能制造与数字化转型的大背景下,产品质量已成为企业核心竞争力的重要体现。数据不仅是记录,更是驱动决策、优化流程的关键资产。然而,传统质量管理多依赖经验判断,缺乏系统性、可视化的分析支持。因此,我开启本次学习之旅的初衷是:

1、掌握从原始数据到商业洞察的完整分析流程;

2、学会使用BI工具进行数据可视化与交互式分析;

3、将数据分析能力应用于实际业务场景,提升问题发现与解决能力;

4、构建“观察 → 理解 → 预测 → 决策”的数据思维闭环。

通过本次生产质量分析项目,我希望不仅能提升技术能力,更能培养以数据驱动业务改进的思维方式。

二、 作品简介

1、业务背景与需求痛点

本项目基于某制造企业的生产质量检测数据,聚焦于产品质量缺陷率偏高的问题。在日常运营中面临以下痛点:

缺陷率波动大:部分批次缺陷率高达5%以上,影响交付与客户满意度;

根因难定位:缺陷类型多样,涉及产品设计、材料供应、生产工艺、环境条件等多个环节,难以快速锁定主因;

决策依赖经验:质量改进措施缺乏数据支撑,改进效果难以量化评估;

信息分散:数据分布在多个系统中,缺乏统一视图0管理层难以全面掌握质量状况。

因此,我们的核心核心需求是:构建一套可视化分析系统,实现对缺陷率的多维度分析,快速识别问题源头,支持科学决策。

2、数据来源与表结构说明

本项目使用的数据为模拟的生产质量检测表,共1张主表,包含300条记录,字段如下:

|

字段名

|

含义说明

|

|

产品型号

|

如 SMT-2024-A1、ASM-2024-D1 等,代表不同产品线

|

|

生产批次

|

每批产品的唯一标识

|

|

生产日期 / 检测日期

|

生产与质量检测的时间节点

|

|

生产班次

|

早班、中班、夜班,反映人员因素

|

|

供应商代码

|

如 SUP001~SUP010,代表不同原材料供应商

|

|

生产线编号

|

LINE01~LINE08,代表不同生产线

|

|

缺陷数量 / 检测数量

|

每批产品中发现的缺陷数与总检测数

|

|

缺陷率

|

= 缺陷数量 / 检测数量,核心质量指标

|

|

环境温度 / 湿度

|

生产环境的温湿度数据,可能影响工艺稳定性

|

|

主要缺陷类型

|

如机械故障、材料缺陷、外观缺陷等

|

|

具体缺陷描述

|

细化缺陷内容,如“机械故障-断裂”

|

|

质量等级

|

不合格、合格、良好、优秀,综合评价

|

|

质量分数

|

0~100的评分,量化质量表现

|

数据虽为模拟,但结构真实,涵盖生产、质量、环境、供应链等多维度信息,具备典型分析价值。

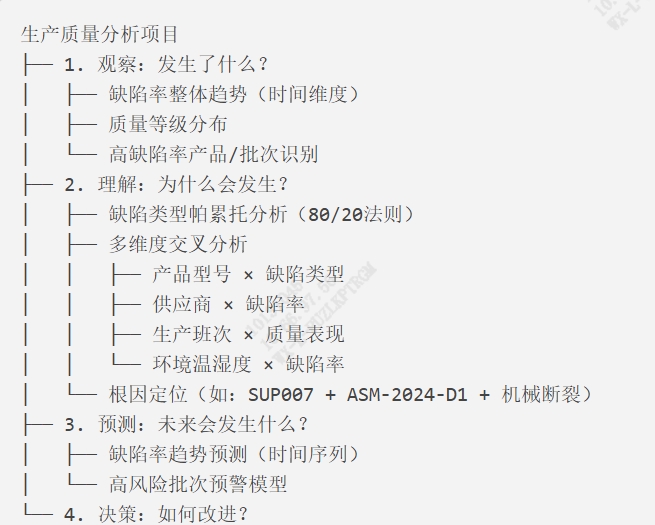

3、分析思路(结构脑图)

脑图与实际有一定差异

4、数据处理

在上传BI前完成以下数据清洗,在上传BI后完成建模与指标计算工作:

数据清洗:

处理空值:检查“缺陷数量”“检测数量”无缺失;格式统一:

确保“生产日期”“检测日期”为日期类型;

计算字段:新增“缺陷率”= 除法处理,避免除零错误

维度建模:建立关系:主表 ←→ 维度表(一对多)

指标计算:缺陷率(平均)、不合格率、平均质量分数

5、可视化报告

数据含义表达与图表排版布局

|

区域

|

内容

|

图表组合

|

|

顶部KPI区

|

核心指标概览

|

卡片图 × 4(缺陷率、不合格数、质量分数、检测总数)

|

|

左侧筛选区

|

多维联动筛选

|

下拉框:产品型号、供应商、班次、时间范围

|

|

中部主分析区

|

核心洞察展示

|

折线图(趋势)

环形图(质量等级)

柱状图(产品对比)

|

|

底部钻取区

|

根因与决策支持

|

散点图(温湿度影响)

表格(明细数据,带条件格式)

|

交互设计

联动筛选

层级钻取

点击交互

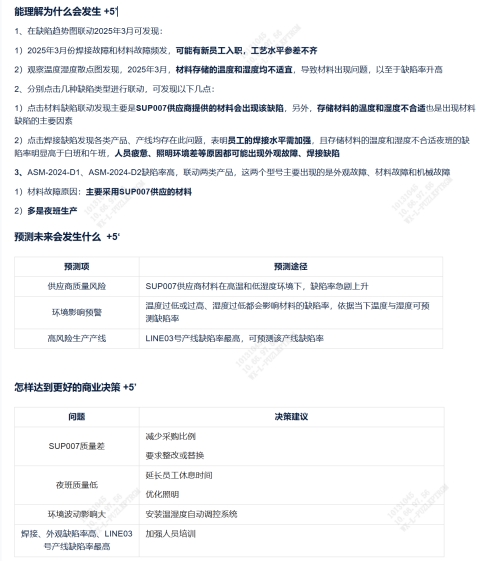

分析结论

三.、学习总结

1、学习经历

本次项目是我系统学习数据分析的实践成果。从最初对 BI界面的陌生,到逐步掌握:

数据导入与清洗技巧;

建模与关系建立;

可视化图表选择与交互设计;

从描述性分析到预测性分析的思维跃迁。

我通过反复练习、查阅文档、参考案例,逐步构建起完整的分析框架。尤其是在设计“联动与钻取”功能时,经历了多次调整,最终实现了流畅的用户体验。

2、个人成长

通过本次阶段的学习,我在以下方面实现了显著成长:

技术能力提升:熟练掌握 BI核心功能,具备独立完成端到端数据分析项目的能力;

业务理解深化:学会将数据与业务场景结合,从“看数”到“懂业务”;

结构化思维养成:建立“问题 → 数据 → 分析 → 洞察 → 决策”的逻辑链条;

沟通表达优化:通过可视化报告,能更清晰、直观地向非技术人员传达复杂信息;

问题解决自信增强:面对复杂数据,不再畏惧,而是有方法、有路径地拆解与分析。

这不仅是一份结业总结,更是我数据旅程的起点。我深刻体会到:数据的价值不在于多,而在于如何被使用。未来,我将继续深化数据分析能力,探索机器学习、自动化报表等方向,努力成为一名真正以数据驱动决策的“业务伙伴”,为企业创造更大价值。

|